0769-85420368

1.机床采用一体式双V型导轨设计结构,所用铸件均采用高级铸铁FC-30 铸成。

2.主轴前端采用进口P4级斜角滚柱轴承;同时搭配FAG-NN3015K轴承,使主轴的刚性和切削力大大增强,同时采用V3级、低振动、大扭矩电机,使用寿命长,能耗低,精度高,维修方便,耐磨性好。

3.机床采用的高精密润滑系统使机器运行更加稳定,能够承受重切削,采用精密级滚珠丝杆配合精密的进给系统使研磨加工效率大幅度提升。

4.标准配置电脑伺服自动进刀系统:可设定自动进刀量由0.001mm~0.999mm,研磨程序分为粗研磨.精研磨和无火花研磨方式。其自动最小进刀量为0.001mm,可配备MPG电子手摇轮。

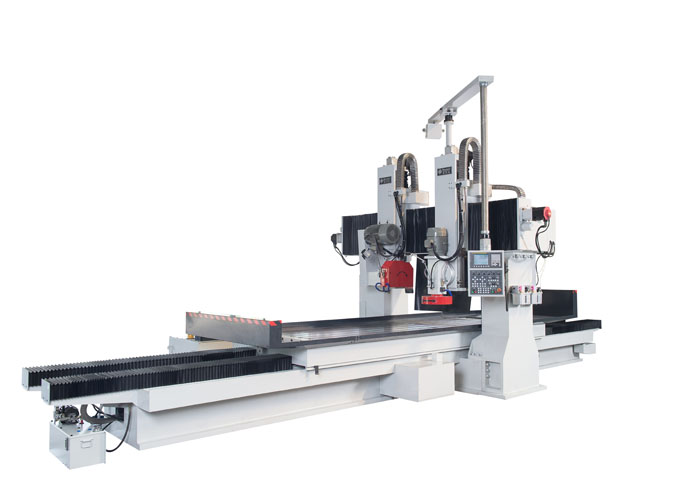

型号:P1530高精密数控龙门导轨磨床

整机结构分析与设计

本机主要结构设计理念为门柱宽度2000mm及有效研磨工件高度1000mm的两大关键功能指针需求下,并必须兼具高静刚性及动态磨削性能下,因此利用有限元素分析软件(ANSYS)为工具,经过合理之模型假设以提高整机分析效率,辅以有系统、可靠度佳的设计方式,同时铸件结构的强度设计、进给系统刚性设计皆周详的经过多次的模拟比较(图1),以决定出最佳构型(图2)。

图1 整机静刚性分析

图2 龙门磨床模型示意

豪特曼所研发的磨床皆经过静刚性实测与CAE分析之比较确认,以验证有限元素模型之正确性,图3为本公司开发之CAE模型与实际验证过程;在右图中以手持荷重计(Load cell)施加一固定力量并以千分表量测各轴之变形,以计算其刚性值。

图3 机台刚性实测与CAE分析之验证过程

豪特曼特别根据研磨制程对主轴之需求,并同时考虑日后精度寿命维持、组装及维修等问题点,自行开发本机专用卧轴。本机卧轴同时具备以下四个设计理念:(1)高结构刚性(2)易组装(3)高精度及(4)前后端防水吹气,兹将各理念分述如下:

(1)本机卧轴采高刚性之设计考虑,可抵抗重磨削之外力以及皮带拉力造成主轴变形,并可抑制磨削力所产生之振动,对磨削稳定性及精度维持相当重要。本机卧轴采用前后各一组背对背(DB)斜角滚珠轴承配列;前端配列用以抵抗砂轮重量及磨削力;后端配列用以支撑皮带拉力。另外本机卧轴采用大内径斜角滚珠轴承,心轴直径达100mm以上,比同业所采用之70mm心轴(同业所采用之轴承多为7014,故心轴直径为70mm),其心轴径向刚性预估可增加达3倍以上。

本机卧磨头主轴

(2)卧轴内部前后端皆设计防水迷宫环可预防切削液由研磨区渗入轴承内部,另外转动件上之断水沟可将渗入主轴的水气甩出,并在主轴套下方设计排水孔,可藉此将积存在主轴内部的水气排出。除此之外,卧轴前后并加入防尘气幕造成主轴内部正压空间,可阻止研磨过程之水气、粉尘及切屑经间隙进入主轴内部。为了有效保护主轴内部,无论加工与否,气幕预设为开启。

(3)卧轴精度来自于心轴加工以及轴承精度,其中轴承采用高精度之P4级轴承。所有组装基准以心轴前端面为主,可减少影响该主轴精度之变量。该主轴前后端之轴承预压采各自独立;预压力不会互相影响,精度易维持。另外主轴后端锁紧螺帽与轴承间的预压垫片上预留配重用螺丝孔,可在组装最后皆段调整主轴之偏心量。

卧轴之防水防尘设计示意图

(4)本机卧轴能以最有效率之组装流程,达到应有之效能,因此所有零件皆有明确之锁定位置,只要依序装配到位即可,配合简洁之组装流程可提 高主轴性能稳定性,同时有利于日后校验及拆解维修。

立轴模块

1.立磨头采直结式设计,兼具高转速及高可靠度,立磨头(副头)可左右转动±90度,大幅提升可加工范围。

2.采NSK或同级之高刚性精密轴承,使切削力平均有效传递,确保切削质量,达到精良的切削功能。

3.防水设计采双层迷宫及气幕,有效达到防水防尘效果,确保轴承使用环境,以延长主轴使用寿命。

4.主轴马达为台湾大同,可输出974kgf-cm扭力,足以包含重切削等各式加工条件。

高精密龙门磨床规格及参数