13827211350

加工某个细长工件,用外圆磨床效率太低该怎么办?于是我们就想到了无心磨床。或许你不知道,无心磨床其实是磨床发展史上一项重要的创新。今天我们就来了解一下无心磨床的前世今生以及它的应用。

无心磨床的起源。

关于无心磨床的起源,得追溯到20世纪初期。那个时候汽车快速发展,奔驰、福特、通用等20余家汽车公司相继成立,汽车生产组织形式进入标准化和流水线生产,无心磨床就是在汽车工业对制造精密零件高生产量的需求下应运而生的。

1921年,辛辛那提铣床公司接受了福特汽车公司的磨床订单,首次制造了十台无心磨床,并于1922年2月17日交付给了福特公司。

随着无心磨床的诞生,零件的尺寸精度和圆度直接提高了四分之一,并且生产时间降到了原来的十分之一。这种无心磨削技术不仅使大批量生产成为可能,而且使可互换零件的制造成为可能。

我国无心磨床的发展。

在我国,无心磨床的起步较晚,但是发展比较迅速,先后经历了仿制生产、自行设计和现代化设计的三大阶段。

1. 仿制生产阶段。

1954 - 1960年是仿制阶段。 1954年,无锡机床厂仿制了第一台普通无心磨床M2075。 1957年仿制了第一台宽砂无心磨床M1075K。

2. 自行设计阶段。

1956年10月,无锡机床厂开始在苏联专家的指导下进行M1025磨床的设计,通过技术人员和老工人同志的共同努力,克服了各种技术困难,于1958年3月,新产品装配完毕,鉴定合格。

这是无锡机床厂自行设计的第一台磨床,更是我国第一台自行研制的无心磨床。这台无心磨床的研制成功,为后续我国无心磨床的研发积累了很多宝贵的经验。

从1961年到1970年期间,以无锡机床厂为主导厂,国内先后设计了用于加工“气阀、球头销、十字轴、钢管、电机轴”等专用无心磨床。这些标志着我国无心磨床的自行设计已趋于成熟。

在此期间,无锡机床厂、险峰机床厂、本溪第二机床厂、长春第一机床厂等厂家先后生厂了一系列普通无心磨床。

3. 现代化设计阶段。

随着科学技术的发展,从20世纪80年代初开始,无心磨床进入现代化设计阶段,我国不仅发展新一代的高精度磨床和高速无心磨床,而且也将“模块化设计、静动态有限元设计、计算机辅助设计以及优化设计”应用于无心磨床的设计中。

无心磨床的工作原理与方法:

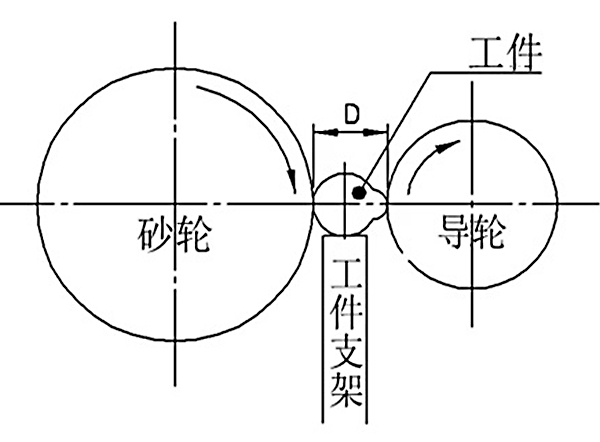

无心磨床,顾名思义,就是不需要夹紧工件中心而进行磨削的一类磨床。主要由磨削砂轮、导轮(调整轮)和工件支架(托板)三个机构构成。

砂轮作用是磨掉研磨物上需要除去表面且产生所要的光制程度。 导轮的功用是控制研磨物的转动速度。工件支架在磨削时用来支撑研磨物。

根据工件进给方式,有三种无心磨削方法:

横向进给方式:适用于多直径或异形工件的磨削。

贯穿进给方式:对于滚针、圆柱滚子、圆锥滚子的磨削具有很高的生产效率。

切向进给方式:能够磨削异形工件,例如球面滚子。

无心磨与外圆磨的优缺点。我们知道,在所有的磨床中,外圆磨床是应用得最广泛的一类机床,能加工各种圆柱形圆锥形外表面及轴肩端面磨床。

那在加工一个工件时,我们该选用无心磨还是外圆磨呢?这就得了解它们的特点和优缺点。

刚才我们已经介绍了无心磨床的工作原理,下面介绍一下它的特点。

1. 连续加工,无需退刀,装夹工件等时间短,生产率高。

2. 托架和导轮定位机构比普通外圆磨床顶尖、中心架机构支承刚性好,切削量可以较大,并有利于细长轴类工件的加工,易于实现高速磨削和强力磨削。

3. 无心外圆磨床工件靠外圆在定位机构上定位,磨削量是工件直径上的余量,故砂轮的磨损、进给机构的补偿和切入机构的重复定位精度误差对零件直径尺寸精度的影响,只有普通外圆磨床的一半,不需打中心孔,且易于实现上、下料自动化。

4. 宽砂轮无心磨床通过式机构、可采用加大每次的加工余量,在切入磨时可对复杂型面依次形磨削或多砂轮磨削,生产率高,适用范围广。

外圆磨床与无心外圆磨床相比较有下列特点:

1. 在磨削效率上外圆磨远不如无心磨,所以生产成本相对较高。

2. 但相较无心磨,外圆磨的优势也非常明显,一是可以修正辊芯前一道车床加工中产生的圆柱度误差;二是可以对阶梯轴进行磨削;若是数控外圆磨床的话,还可以磨中高或弧面。

3. 整体圆柱度精度上,外圆磨一般优于无心磨。

无心磨床加工机车柴油机气门杆部。

气门是柴油机运行的重要零件。在20世纪70年代至80年代中期,该公司采用的是传统外圆磨削工艺(两端定位方式),但由于气门杆部的长径比大于10(见下图),

采用传统外圆磨削方式使得磨削工艺系统刚性大为降低,同时磨削后的气门杆部尺寸普遍存在不均匀性,特别是杆部鼓形缺陷以及加工效率低下的问题始终没有得到很好解决。

上世纪80年代中后期,公司引进日本无心磨床,气门加工工艺整体路线围绕杆部采用无心磨削方式(切入式磨削方法)重新设计,在随后的加工过程中,气门杆部的无心磨削工艺优越性明显体现出来,主要表现为:尺寸公差一致性好(在0.02mm以内)、表面粗糙度均匀性好(杆部任意表面粗糙度在Ra0.35以内),无心磨削能达到较高的形位公差要求。

公司从历经数十年大批量制造气门的经验获知,气门杆部采用无心磨削是目前最高效便捷的批量加工方式,随着气门产品市场的不断开拓,现公司两条气门生产线目前有多台无心磨床(德国米克罗莎、日本光洋)用于无心磨削气门杆部,设备加工规格已能承接各类型中速柴油机船用气门,同时可协助客户进行高性价比的柴油机气门研发。

无心磨削是当前机械加工方式中的一种高生产效率的精密加工方法,该磨削方式可以使工件获得良好的表面加工质量、较高的加工精度及较高的加工效率,被广泛应用于细长直径的销类、细长棒料、管材的加工,在轴承制造领域被普遍采用。

近年来,广东豪特曼机床股份有限公司等民营企业为代表的生产无心磨床的机床厂,紧跟时代发展,努力提升无心磨床性能,虽然与国外先进无心磨床在新材料的运用、新技术的研发等方面的还存在着一定差距,但我国无心磨床厂家迎难而上,努力攻克技术难关,使得我国无心磨床技术也正向着高速、高精、高效、环保、智能的方向发展。