13827211350

一、外圆磨床外圆磨削的方法。

1、纵向磨削法。

纵向磨削法是常用的磨削方法,磨削时,工作台作纵向往复进给。砂轮作周期性横向进给,工件的磨削余量要在多次往复行程中磨去。

2.纵向磨削法(简称纵向法)的特点:

在砂轮整个宽度上,磨粒的工作情况不一样,砂轮左端面(或右端面)尖角负担主要的切削作用。工件部分磨削余量均由砂轮尖角处的磨粒切除,而砂轮宽度上绝大部分磨粒担负减少工件表面粗糙度值的作用。纵向磨削法磨削力小,散热条件好,可获得较高的加工精度和较小的表面粗糙度值。劳动生产率低。磨削力较小,适用于细长、精密或薄壁工件的磨削。

3、切入磨削法。

切入磨削法又称横向磨削法。被磨削工件外圆长度应小于砂轮宽度,磨削时砂轮作连续或间断横向进给运动,直到磨去全部余量为止。砂轮磨削时无纵向进给运动。粗磨时可用较高的切入速度;精磨时切入速度则较低,以防止工件烧伤和发热变形。

4、切入磨削法(简称切入法)的特点:

整个砂轮宽度上磨粒的工作情况相同,充分发挥所有磨粒的磨削作用 同时,由于采用连续的横向进给,缩短磨削的基本时间,故有很高的生产效率。径向磨削力较大,工件容易产生弯曲变形,一般不适宜磨削较细的工件。磨削时产生较大的磨削热,工件容易烧伤和发热变形。砂轮表面的形态(修整痕迹)会复制到工件表面,影响工件表面粗糙度。为了消除以上缺陷,可在切入法终了时,作微小的纵向移动。切入法因受砂轮宽度的限制,只适用于磨削长度较短的外圆表面。

5、分段磨削法。

分段磨削法又称综合磨削法。它是切入法与纵向法的综合应用,即先用切入法将工件分段进行粗磨,留0.03—0.04mm余量,后用纵向法精磨至尺寸。这种磨削方法即利用了切入法生产效率高的优点,又有纵向法加工精度高的优点。分段磨削时,相邻两段间应有5—10mm的重叠。这种磨削方法适合于磨削余量和刚性较好的工件,且工件的长度也要适当。考虑到磨削效率,应采用较宽的砂轮,以减小分段数。当加工表面的长度约为砂轮宽度的2—3倍时为佳状态。

6、深度磨削法。

这是一种用的较多的磨削方法,采用较大的背吃刀量在一次纵向进给中磨去工件的全部磨削余量。由于磨削基本时间缩短,故劳动生产率高。

深度磨削法的特点:

宜磨削刚性好的工件,磨床应具有较大功率和刚度。磨削时采用较小的单方向纵向进给,砂轮纵向进给方向应面向头架并锁紧尾座套筒,以防止工件脱落。砂轮硬度应适中,且有良好的磨削性能。

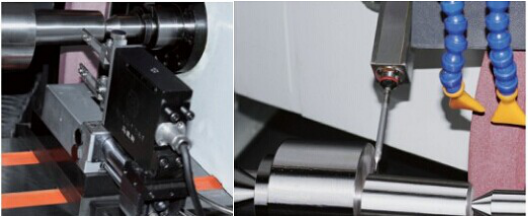

二、台阶面的磨削方法。

工件的台阶面可在磨好外圆以后,用手移动工作台借砂轮端面磨出。磨削时,需将砂轮横向稍微退出一些,手摇工作台,待砂轮与工件端面接触后,作间断的进给,并注意浇注充分的切削液,以免烧伤工件。通常可将砂轮端面修成内凹形,以减少砂轮与工件的接触面积,提高磨削质量。

磨削台阶面,砂轮受着很大的侧面压力,因此,操作时要细心地移动工作台,当工件端面与砂轮接触后,可用手轻轻敲打纵向进给手轮,是进给量小而均匀。