13827211350

对于一台数控磨床来说,自动对刀系统是一种必不可少的组成部分,因为在装夹完成以后,通常都是通过自动对刀系统找到砂轮对工件加工的切入点的精确位置,也就是上一道工序加工好的位置基准。与传统磨床的手动对刀相比较,数控机床自动对刀的精度要高得多,可以达到3微米以内,从而大大减小了工件的磨削余量,使生产工艺更加优化,加工效率得到提升。

自动对刀系统的作用还不止于此,通过精确、高效的自动对刀功能,对刀系统可以将对刀数据记入机床数控系统进行处理,从而直接进行程序磨削,完成接下来的磨削工序。因此,这一系统被广泛应用在数控床外圆磨床、端面外圆磨床、螺母磨削中心、齿轮磨床及曲轴磨床等各类数控磨床上。

自动对刀系统的测量原理

自动对刀系统的对刀过程分为以下几步:先,系统根据前道工序的加工特点,选择正确的对刀基准。接下来,操控测头快速移动到所需的测量位置,并保证这个过程,测头不与工件发生接触。这个运动由于要多次进行,所以必须具有较高的重复定位精度。后,通过直线轴或回转轴的运动,使测头触碰工件,由数控系统采集数控轴的数据,再经过处理后,找到正确的工件磨削位置,使砂轮表面到加工面的距离保持在0.1到0.3毫米之间。这样就完成了自动对刀过程,可以转入自动磨削程序。

自动对刀系统的结构分类

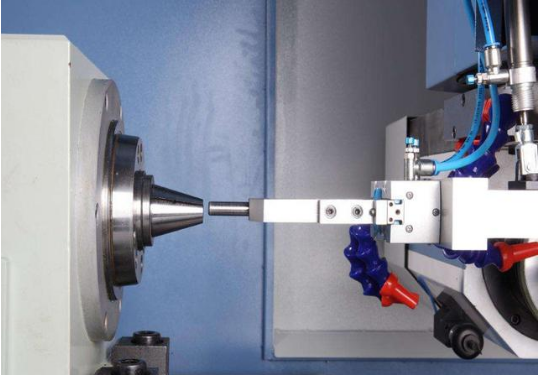

数控磨床的自动对刀系统从结构上来说分为两种,分别是回转式结构和直线式结构。回转式结构一般采用液压作为传动方式,可以实现快速回转减速定位,以保证测量的重复定位精度及测头运行的平稳性和可靠性;直线式结构则采用液压合气动两种方式均可,但气动方式结构更加紧凑,易于实现,而且清洁无污染,通过加装缓冲器也可以实现较高的重复定位精度。

在对这两种结构进行取舍的时候,先要考虑的是机床的整体布局,更适合采用哪种结构的系统,是否能够使布局合理、结构紧凑;其次还要考虑测量精度、功能及可靠性灯方面的要求;另外,在测量完成以后,测头必须及时脱离磨削区域,且不能影响工件装夹、设备调试和砂轮的更换;后,系统还应具有良好的防护密封性能。

总体而言,气压驱动的直线式结构在自动对刀系统设计中应用较为广泛。在需要测头通过直接触碰工件的方式进行对刀的特定场合,可以采取数控轴驱动的设计方案,通过加装光栅或测微计等测量元器件,使测头获得直接获取对刀位置坐标的功能。

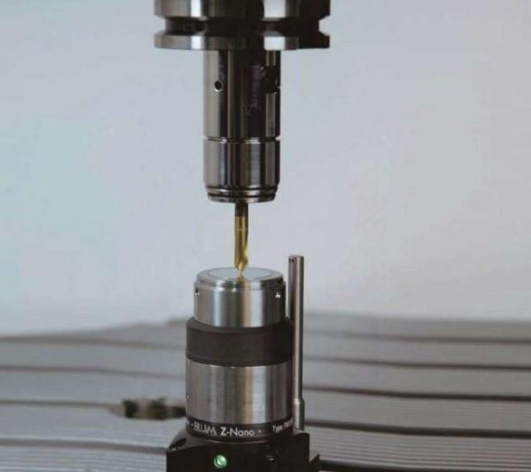

自动对刀系统的测头选择

测头是数控磨床自动对刀系统中的一个关键部件,如果对测量效果要求较高,可以采用马波斯、雷尼绍、东京精密等国际知名品牌的产品;对价格比较在意的话,也可以采用中原精密等国产品牌。高端与低端相比,主要区别表现在测量精度和性价比方面。值得注意的是,测头的结构形式及探针的规格有很多种,应根据对工件检测的实际需要进行选取。